Válvulas de control: diagnóstico y reducción del tiempo de inactividad

Febrero 23, 2019

Richard Tan y Ricardo Castaneda de Baker & Hughes, una compañía de GE (BHGE), describen los beneficios de establecer un sistema de control y diagnóstico de salud en válvulas de control.

Cuando se trata de la gestión de activos en refinerías o complejos petroquímicos, las válvulas de control no suelen recibir la misma atención que otros equipos de gran costo como turbomáquinas, generadores de vapor con recuperación de calor (HRSG) o columnas de destilación. Como parte integral de la instrumentación, las válvulas de control son fundamentales para garantizar el funcionamiento correcto, continuo y eficiente de la planta. Dado que la selección de la válvula de control se basa en los datos del proceso y, en cierta medida, en la funcionalidad prevista, la solución elegida determina la velocidad y el rendimiento de la planta.

Las válvulas de control son responsables de conservar el flujo y la presión adecuados para mantener las variables controladas cerca de su punto de ajuste. Las deficiencias, por lo tanto, pueden introducir una variabilidad no deseada del proceso debido a los cambios en el tiempo de respuesta, la linealidad, el sobre y sub-impulso, entre otros factores.

Problemas típicos en el proceso

A medida que la demanda global de productos como el queroseno y el diesel sigue aumentando, la conversión de materia prima en combustible de transporte se está volviendo cada vez más importante, con el fin de maximizar el rendimiento de cada barril. Esta tendencia se ve respaldada por el aumento de las instalaciones de refinerías de mayor eficiencia y mejoras a las plantas existentes. En estas instalaciones, los residuos pesados pasan por varias etapas del procesamiento catalítico de hidrocarburos a alta temperatura y alta presión (HTHP) para producir productos finales valiosos.

En el refinado/mejora de residuos pesados, el líquido de hidrocarburo contiene típicamente grandes cantidades de sólidos. El fluido de hidrocarburo se somete intencionalmente a una alta caída de presión (dP) para permitir la separación de hidrocarburos más ligeros de los más pesados. Los efectos secundarios de esta rápida reducción de alta presión incluyen no solo la cavitación, sino también una cantidad significativa de energía suministrada a la válvula que, a su vez, puede causar vibración en el sistema de tuberías circundante. Además, las altas temperaturas de operación en esta aplicación causan una rápida desgasificación al inicio de la dP, lo que resulta en un flujo trifásico de alta velocidad en la salida. Junto con los sólidos arrastrados, las corrientes de alta velocidad podrían causar una grave erosión del sistema circundante.

Teniendo en cuenta la situación de cavitación severa en el residuo de bajada de alta presión, los diseños de internos anticavitación convencionales de una y de varias etapas pueden ser insuficientes para este servicio. Esto se debe a que la combinación de sólidos y flujo de gas que fluye a alta velocidad puede erosionar o tapar los orificios pequeños en modelos de múltiples etapas con diseño anticavitación. En general, cualquier material se dañará por cavitación independientemente de su dureza. Si bien, el material más duro tendrá mayor duración, es cuestión de tiempo antes de que el material seleccionado comience a fallar bajo cavitación. Junto con la adopción de materiales endurecidos, otras estrategias defensivas, como la geometría especial para minimizar la recuperación de la presión y el daño por cavitación, son clave para mejorar la vida útil de las válvulas.

Un diseño de internos sin obstrucciones es ideal en presencia de sólidos para evitar posibles bloqueos lo que llevaría a una reducción inesperada de la capacidad. También es necesario proteger los espacios pequeños, como los que rodean los sellos, de la exposición directa a los sólidos. De lo contrario, la acumulación de lodo o partículas sólidas en los internos causarán que la válvula se pegue, eliminando su capacidad de desplazarse suavemente. Este fenómeno se traduce en una respuesta retardada a la señal de control y la incapacidad de alcanzar el set point.

Es común que las corrientes de vapor de hidrocarburos lleven material particulado. Dado que el tamaño de las partículas es significativamente menor al de los orificios perforados en los internos, con el uso continuo se terminarán acumulando dentro de la válvula. Por lo tanto, la obstrucción de las jaulas se encuentra comúnmente en válvulas con internos perforados. Un filtro de micras puede parecer la solución, pero una vez ensuciado, introduce un dP no deseado tan alto que es inaceptable para el diseño del proceso. Una tecnología de atenuación del ruido sin obstrucciones es una mejor opción tanto para reducir el ruido como para evitar la obstrucción.

Las válvulas consisten en cientos de piezas hechas de materiales endurecidos y no endurecidos. Las consideraciones de diseño especiales son esenciales para permitir el funcionamiento correcto de la válvula en aplicaciones de temperatura elevada. Partes de diferente material y geometría no comparten las mismas propiedades térmicas. Esto significa que la expansión térmica de cada parte no es necesariamente uniforme en todas las direcciones. Uno de los principales desafíos es administrar la expansión térmica de las piezas de tal manera que no se vea afectada la regulación adecuada de la válvula. Además, la exposición prolongada a altas temperaturas someterá a la válvula a una degradación térmica, lo que debilitará su capacidad para resistir la cavitación y la erosión mencionadas anteriormente.

Con respecto a la capacidad de flujo, es fundamental definir el "límite de operación" de la válvula de acuerdo con su servicio. Además de los casos normales y máximos, la selección de la válvula debe tener en cuenta las anomalías y las emergencias con las que probablemente se encuentre la válvula. A menudo hay un caso de flujo mínimo, donde la presión diferencial a través de la válvula es la más alta, lo que resulta en una mayor disipación de energía a través de la misma. En consecuencia, este punto de operación presenta mayor potencial para que el fluido cavite y, eventualmente, cause más daño interno a la válvula. Por lo tanto, el diseño de la válvula debe considerar la energía que se transfiere a la válvula en todos los escenarios operativos.

Herramientas digitales al servicio del diagnóstico preventivo y predictivo

Reemplazar las piezas defectuosas que son críticas para las válvulas de control es costoso. Sin embargo, el costo del reemplazo de piezas es significativamente pequeño en comparación con el costo total de la pérdida de producción que se produce durante el tiempo de inactividad. La falla mecánica en las válvulas de control se vuelve probable después de períodos continuos de operación, particularmente en ambientes adversos de aplicaciones de residuos de hidrocarburos. Todas las tecnologías de prevención de riesgos para válvulas mencionadas anteriormente posibilitan que la válvula de control dure más tiempo. Por lo tanto, es de mayor interés impulsar la inversión para proteger costosos equipos y, finalmente, minimizar el tiempo de paradas no programadas.

Es importante conocer en tiempo real el estado de salud de las válvulas de control y tener la capacidad de predecir las fallas inminentes. La mayor ventaja de esto es hacer posible abordar preventivamente la salida de servicio inesperado lo que podría causar accidentes catastróficos.

Esta información de diagnóstico de la válvula de control es muy valiosa ya que permite al usuario optimizar las paradas programadas para la reparación y reconstrucción del equipo. Dado que la parada de planta se planifica previamente, la pérdida general se puede minimizar. Desde una perspectiva financiera, esto permite un tiempo adecuado para la planificación precisa del presupuesto y la compra de las piezas de repuesto de acuerdo con la criticidad de las válvulas de control. Esta información también proporciona una imagen de las condiciones de funcionamiento de la planta/proceso actual. Sobre la base de esta información, los usuarios podrán decidir si es necesario modificar y mejorar la planta/proceso actual. Dado que ahora las fallas se pueden predecir a partir de las tendencias que brindan los diagnósticos, el operador puede planificar interrupciones sistemáticas del equipo para realizar cambios en diferentes etapas. Esto mejora la eficiencia de las operaciones de reparación y rejuvenecimiento durante las paradas planificadas.

El daño de las válvulas de control pueden evolucionar de manera silenciosa o abrupta, siendo las más desafiantes las primeras, ya que crean una falsa sensación de estabilidad. Al incorporar microprocesadores en la instrumentación industrial, en los últimos años los proveedores de equipos han simplificado significativamente el proceso de resolución de problemas. Con una nueva generación de funciones de diagnóstico, los instrumentos pueden identificar errores y fallas internas, que van desde simples advertencias de bajo consumo hasta alertas más sofisticadas. Estas alertas pueden marcar los problemas de rendimiento inminentes que no se consideran necesariamente una falla del dispositivo, pero aun así, impiden que el instrumento realice su función. Un ejemplo es un transmisor de presión capaz de detectar bloqueos en su línea de impulsos o un posicionador de válvula capaz de detectar baja presión de suministro de aire.

¿Cómo puede una nueva generación de ingenieros y técnicos mejorar la eficiencia del proceso y reducir el tiempo de inactividad al tiempo que adopta diagnósticos predictivos y acelerar su curva de aprendizaje? A medida que más dispositivos con monitoreo de salud se integran, las herramientas de software como el administrador de activos de planta (PAM) se vuelven necesarias para administrar las alarmas resultantes. Con cientos o incluso miles de dispositivos en una planta, el desafío es diferenciar una simple notificación de una alarma real que requiere atención inmediata.

Si bien los técnicos pueden solucionar problemas y reparar válvulas fallidas más rápidamente con la tecnología moderna, a menudo no pueden detectar la probabilidad de falla de la válvula por adelantado. Un posicionador de válvula inteligente puede anticipar una falla, de modo que el equipo de mantenimiento pueda estar listo con herramientas y piezas. Los diagnósticos predictivos ya están disponibles, pero requieren un nuevo conjunto de habilidades y herramientas para acceder a la información de rendimiento que generalmente no es aprovechada por los técnicos o los programas PAM tradicionales.

Para predecir fallas en válvulas, existen prácticas y observaciones claves para discutir, que incluyen la supervisión periódica y automática en las condiciones de operación actuales y la noción de 'ocurriendo frente a ocurrido'. Las válvulas de control forman parte de un circuito de control cerrado que se ajusta según la dinámica del proceso y tiempo de respuesta. Los síntomas de deterioro del rendimiento de la válvula a menudo dan lugar a una falla posterior y el proceso en sí se verá afectado de manera gradual y silenciosa.

La variabilidad actual del proceso se mira de cerca y la resolución de problemas relacionada con sú reducción es un trabajo de tiempo completo que requiere de instrumentación avanzada para completar el esfuerzo. Aquí es donde todos los tiempos de respuesta de los elementos del lazo de control juegan un papel importante. Cuando se sintoniza un lazo de control, se considera que los tiempos de respuesta del instrumento y del proceso encuentran los mejores parámetros de sintonía proporcionales, integrales y derivativos (PID), pero si el tiempo de respuesta de un elemento del lazo de control comienza a disminuir, los parámetros de ajuste actuales eventualmente no serán suficientes, lo que hará que el proceso se aleje del punto de ajuste deseado.

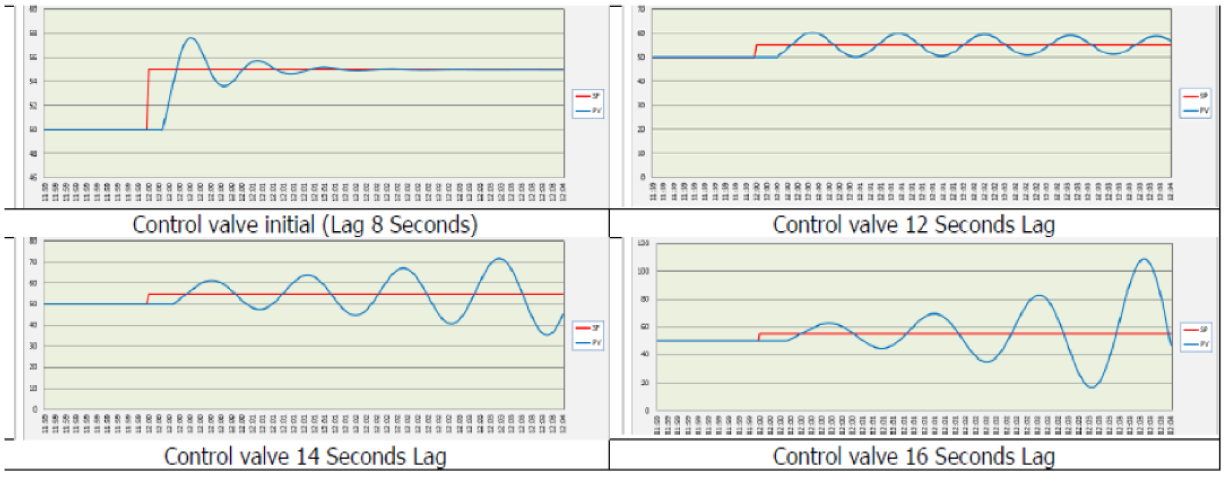

Representación de la oscilación del lazo de control debido a un mayor tiempo de retraso en la válvula de control.

Las válvulas de control tienen la respuesta más lenta entre los elementos de lazo de control, y el controlador PID necesita compensar eso. A medida que aumenta la fricción en la válvula, la válvula se mueve más lentamente, lo que en algunos casos hace que la válvula se atasque momentáneamente y salte repentinamente a otra posición, lo que provoca oscilaciones de proceso no deseadas. Sin embargo, si la fricción o el retraso se observan periódicamente a lo largo del tiempo, se puede generar una tendencia. Suponiendo que después de dar servicio a la fricción de la válvula es de 10 psi, y el retraso es de 2 segundos, después de seis meses de funcionamiento, los datos muestran que la fricción aumentó a 15 psi y el valor de retraso ahora es de 8 segundos. (+6 seg. de offset) (Ver Figura). Una aproximación lineal mostrará que la fricción está aumentando un promedio de 0.83 psi/mes y el retraso está aumentando 1 segundo/mes (asumiendo que la fricción no aumentó debido a un ajuste del operador). Si no se realiza ninguna acción después de seis meses, la fricción de la válvula podría ser de 20 psi y 16 segundos de retraso. La tendencia del punto de ajuste frente a la posición no muestra evidencia de adherencia y deslizamiento. Esta observación sugiere que el actuador y la válvula aún están en buen estado y pueden mover la válvula a la posición deseada, pero que toma más tiempo coincidir con la posición deseada establecida por el controlador.

Desde la perspectiva del mantenimiento, no hay banderas rojas, pero desde la perspectiva del operador del proceso, la historia podría ser diferente. Si el proceso muestra algunos signos de pequeña oscilación, es probable que no se realice ninguna acción. La oscilación puede aumentar con el tiempo, dando lugar a una mayor variabilidad del proceso. Dado que la válvula no ha fallado todavía, los diagnósticos tradicionales no pueden brindar ninguna advertencia o alerta. La oscilación del proceso será capturada por el operador que intentará ajustar el lazo de control para devolverlo a su estado estable. Pero las cosas comienzan a empeorar con el tiempo, hasta que los diagnósticos tradicionales detectan una falla de la válvula y se activa una alerta que exige una acción correctiva inmediata.

Conclusión

Si bien el diseño de la válvula de control es vital para permitir el funcionamiento exitoso de la unidad, un sistema de control y pronóstico de salud de la válvula permitirá acciones preventivas, previniendo grandes contratiempos.